Lean construction atau konstruksi ramping merupakan metode yang digunakan dalam pekerjaan konstruksi dengan cara meminimalkan pemborosan dan memaksimalkan nilai proyek.

Output dari lean construction adalah dapat meminimalisir waste pada proses pengerjaan proyek sehingga proyek berjalan secara efisien dan mendapatkan keuntungan yang maksimal. Berdasakan data lean construction institute pemborosan pada industri konstruksi sekitar 57%, sedangkan upaya yang memberikan nilai tambah hanya sebesar 10%.

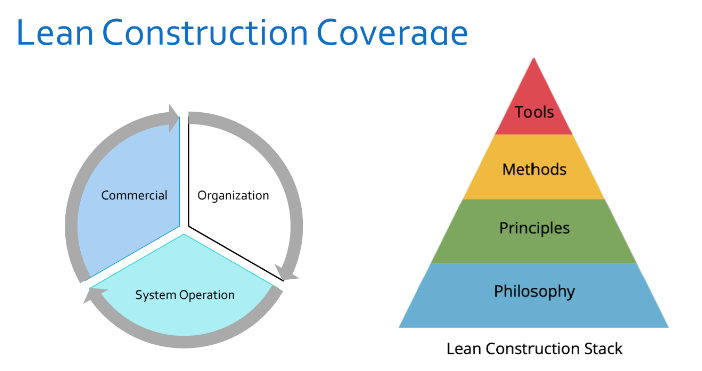

Tujuan, prinsip, dan teknik tentang lean construction diambil dari konsep lean production pada sistem manufaktur dari konsep toyota production system yang dicoba diterapkan pada bidang industri konstruksi. Dalam perkembangannya pada sektor manufacturing industry, konsep lean production cukup berhasil, terbukti dengan telah diterima dan diterapkan secara luas. Konsep ini terus dicoba untuk diterapkan pada sektor-sektor lainnya seperti konstruksi, sehingga dikenal adanya konsep lean construction.

- Mengidentifikasi proyek dari sudut pandang konsumen (value).

- Menentukan value stream (the value stream) untuk aktivitas, tenaga kerja, informasi, peralatan, dan bahan yang benar-benar diperlukan ditentukan.

- Mengeliminasi hambatan ketika perpindahan nilai tersebut mengalir.

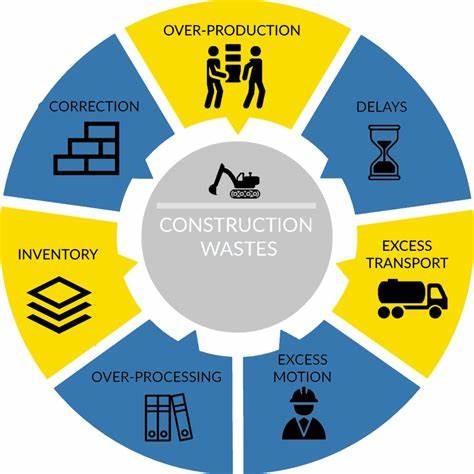

- Mengeliminasi pemborosan konstruksi ramping menargetkan 8 jenis pemborosan utama: kecacatan, produksi berlebih, waktu menunggu, kemampuan SDM yang tidak optimal, pengangkutan, persediaan, pergerakan, dan pemborosan berlebih.

- Menentukan alur proses kerja (flow). Alur kerja yang berkelanjutan adalah kunci dari proyek yang andal dan dapat diprediksi. Komunikasi antar pihak sangat diperlukan untuk tercapainya hal tersebut.

- Pull planning and scheduling. Produk dibuat pada saat dibutuhkan atau sesuai jadwal untuk menghindari produk yang tidak terpakai dan mengurangi pemborosan.

- Peningkatan kualitas pekerjaan yang berkelanjutan (perfection). Evaluasi produk perlu dilakukan demi tercapainya kesempurnaan pada proyek-proyek selanjutnya.

- 5S process

- 5S merupakan singkatan dari Seiri, Seiso, Seiton, Seiketsu, dan Shitsuke,(ringkas, rapi, resik, dan rajin).

- 5S bertujuan untuk mengontrol ketertiban dan efisiensi.

2. Value Stream Mapping (VSM)

Value stream mapping merupakan diagram alur yang menggambarkan langkah-langkah pelaksanaan proyek sehingga efektifitas dapat tercapai.

3. Last Planner System (LPS)

Last planner system ini merupakan metode yang memetakan berbagai kegiatan dalam konstruksi yang berbentuk alur kerja (work flow). Alur kerja LPS:

- Master scheduling atau penjadwalan utama.

- Phase scheduling atau penjadwalan fase.

- Lookahead planning atau peninjauan kembali jadwal.

- Constraints analysis atau analisa hambatan.

- Shielding production atau perlindungan produksi.

- Weekly work plan (WWP) atau rencana kerja mingguan.

- Analisis should-can-will-did.

- Percent Plan Complete (PPC) atau perbandingan jumlah tugas yang telah diselesaikan dengan total tugas yang ada dalam satu minggu.

- Peningkatan kualitas konstruksi.

- Pengurangan biaya pelaksanaan proyek.

- Peningkatan produktivitas.

- Pengurangan jadwal proyek.

- Peningkatan keamanan dalam proyek.

- Work structuring yaitu, perencanaan yang berisi pekerjaan apa yang harus diselesaikan pada sebuah proyek, siapa yang paling tepat untuk mengerjakannya, dan kapan harus dikerjakan.

- Steam value mapping yaitu, metode memetakan alur produksi dan alur informasi mengenai konstruksi agar dapat terlaksana secara sistematis.

- Built-in quality yaitu kualitas harus dibangun di dalam proses konstruksi, artinya setiap pekerjaan dilakukan sesuai dengan standar yang diharapkan dan terhindar dari kegagalan konstruksi.

- Just in time yaitu, strategi manajemen yang menyelaraskan pesanan bahan baku dari pemasok secara langsung dengan jadwal produksi sehingga dapat meningkatkan produktivitas dan mengurangi pemborosan.

- Over production: produksi yang dilakukan secara berlebihan atau di produksi sebelum dibutuhkan.

- Correction: terjadinya banyak kesalahan atau koreksi dalam pengerjaan proyek.

- Delays: terjadinya keterlambatan dalam pengerjaan proyek.

- Inventory: kelebihan produk dan bahan yang sedang diproses.

- Over processing: kualitas yang lebih tinggi dari pada permintaan pelanggan.

- Excess motion: banyaknya kegiatan yang kurang perlu pada saat pengerjaan proyek.

- Excess transportasi: kelebihan waktu dalam transportasi bahan dan material.